東洋マークの技術

樹脂成形(成型)

真空成型・圧空成型とは

加熱すると軟化して成形しやすく、冷却すると再度硬化する性質を熱可塑性と言います。この熱可塑性をもつ樹脂を加熱し、軟化している状態において、外力を加え変形させ、それを冷やすことで任意の形状に成形する方法を熱成形といいます。

真空成形も圧空成形も熱成形の一種であり、外力の加え方に違いがあります。

真空成形では、加熱・軟化させた熱可塑性樹脂を型に合わせて真空吸引することにより、製品を形づくります。型に微細な穴があり、真空ポンプを使いそこから空気を抜き、真空にします。大気圧と真空の差が加える圧力となります。

圧空成形の場合は、逆に圧縮空気を吹き入れて加圧します。まず金型の周囲に枠を被せて、密閉させた後、上方から圧縮空気を流入させて、圧力を加えます。真空成形に比べて高い圧力を得られる利点があります。また、上方からの圧縮空気の吹き出しに加えて、下方は真空吸引させる真空圧空成形という手法もあり、当社においても採用しております。

樹脂フィルムを自由な形に成形できることから、真空成形・圧空成形で身近にある様々な製品が作られています。スーパーやコンビニに並んでいる卵のケースや弁当ケース、自動販売機にある見本用のペットボトルパネル、ゲーム機等アミューズメント装置のパネルなどです。他にも冷蔵庫など家電製品の部品、玩具部品にも使われています。自動車部品にも多用されており、カーナビパネル、メーターパネル、内装もこの手法で作られています。

真空成形/圧空成形で使われる材料は、用途によって決まります。熱可塑性を持つことは前提として、光透過率や対候性等の優れた性質を持つPC(ポリカーボネイト)、耐熱性を重視するのであればPP(ポリプロピレン)、耐油性や難燃性を求めるのであればPVC(塩ビ)やPMMA(アクリル)の材料を選定します。その他、PET(ポリエチレンテレフタレート)、ABS樹脂なども使われております。

真空成型・圧空成型の特徴

①意匠性を持たせやすい

加飾シートと組み合わせることで、様々な色、デザインを持つ製品を製作可能です。事前に成形する樹脂フィルムに印刷を行い、それを成形により立体化するからこそできることになります。

②多品種少量生産に対応しやすい

金型の作製が比較的安価であるため、小ロット(~数万)での製造に適しています。また型さえ変えれば、同じ機械でさまざまなサイズの製品を作れることも、多品種少量生産に適した手法であることの理由の一つです。

③短納期対応がしやすい

金型の作製も比較的容易であるため、作製に必要な日数は、射出成形の金型のそれと比較して、半分以下と短くて済みます。また成形の工程そのものに要する時間も短く、1個成形時間も射出成形と比較しておおよそ4分の3程度と見積もっております。

④試作コストが安い

型の作製が比較的安価であることは、安い試作コストに繋がります。型の部分的な修正、変更が比較的容易であることも、試作に適した手法であることの理由として挙げられます。

⑤大量品・薄肉成形に対応可能

製法の特徴上、射出成形では難しい大型製品や薄肉成形も作ることができます。

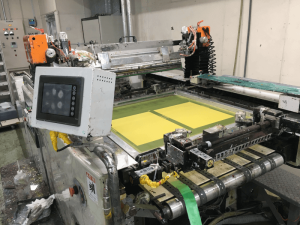

「東洋マーク」の成型技術

東洋マークでは、真空成形に加えて真空圧空成形、圧空成形の3つの手法でお客様のご要望に見合う製品を提供させていただいております。

それぞれの特徴は以下の通りです。

| 最大サイズ | 最大高さ | 意匠精度 | |

| 圧空成形 | 360 mm ✕ 245 mm | 15 mm | 位置ずれ ≦ ±0.5 mm |

| 真空圧空成型 | 600 mm ✕ 400 mm | 50 mm |

位置ずれ±0.5 mm程度

|

| 真空成型 | 850 mm ✕ 500 mm | 120 mm |

位置ずれ±1.0 mm程度

|